对于电池生产行业而言,如何控制生产出来的每一个电池都符合要求,这是急需解决的问题。通过对每一个电池进行编码生成相应的条形码,对电池生产过程中的每一道工序进行跟踪检测,将数据自动上传至后台数据库中,从而有效的控制了电池的品质,大大减少了人为因素的干预导致质量的不合格。

系统目标

1、建立以CELL ID为纽带的数据中心和批次等级控制中心,满足3 秒/CELL 生产工作节拍要求,系统具有良好的经济性、稳定性、易用性和易维护性

2、实现电池条码打印、注液称量、ACR/OCV检测,NCR、化成、老化、包装喷码等设备的全面集成

3、实现电池、物料托盘、外包装箱条码编码的唯一性标识

4、实现生产工序信息的追踪追溯:注液信息、机台信息、操作员信息等

5、实现严格的批次等级分类包装,对条码可读性、注液量、批次、等级、喷码、包装等质量实时监测报警,生产数据分析系统

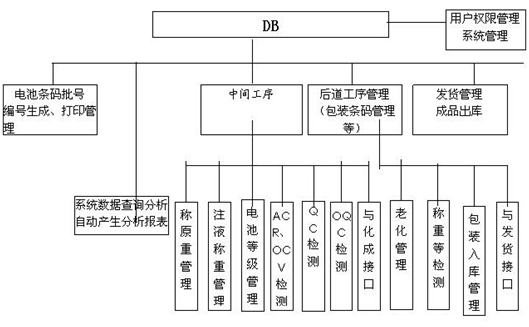

系统结构

系统部分功能介绍

1、电池条码生成

用户可以根据在系统中设置的条码生成规则,生成每一个电池的身份识别号,通过这个身份识别号即可查询到这个电池在生产过程中的各项数据。

2、电池原重

对电池进行称原重时,首先操作人员要检查电池上是否存在条码标签,在确保存在标签时将电池放置电子天平称上,同时电池上条码标签对准扫描口;称出电池原重,此时会有提示音;电池条码和电池原重显示出来后数据将自动保存到数据库中,然后进行下一个电池称重。

3、注液称重

注液称重是用于检测电池里注液情况,手工录入电池批号,将注液完的电池放置电子天平称上,同时电池上的条码标签对好扫描枪,在扫描条码的同时也称出电池的重量W2(注液后)也取出了数据库中对应电池原重(W1)。通过两个重量计算注液量并与标准误差比较得出差值,根据差值得到相关状态的结论。

如果状态显示绿色表示注液在标准范围值内;如果状态显示红色表示条码扫描错误,需要重新扫描条码;如果状态显示蓝色表示电池注液后重量差超出范围值;如果状态显示黄色表示电池注液后重量低于范围值。

4、ACR/OCV检测

检测电池的ACR/OCV,用户通过选择规格型号,输入标准值、温度,选择机台,其中标准值可以抽样取得;扫描出电池标签条码;监控ACR、OCV测试仪,取得ACR值、OCV值判断是否在设定范围没有数据则保存失败;计算ACR、OCV状态发出成功提示音。

5、包装

包装数据记录,当用户选择好包装的类型后,系统会自动从基础数据档案中取出这个类型每箱的上下限数量及批次范围,然后在扫描电池是否能进入包装流程,是否符合包装要求。